Un análisis reciente de los datos de reclamaciones de Gates confirma que aproximadamente el 80 % de todas las reclamaciones relacionadas con las bombas de agua se deben al incumplimiento de los procedimientos de instalación recomendados.

- Más del 50 % de estas reclamaciones están relacionadas con el «refrigerante» en general: mezclar diferentes tipos de refrigerantes, no purgar el sistema correctamente o usar agua corriente como diluyente en lugar de agua destilada/desionizada.

- Algo menos del 30 % de las reclamaciones se deben a un uso inadecuado del sellador en las bombas de agua, que ya se suministran con una junta o una junta tórica de goma.

La combinación de todos estos factores acaba produciendo un fallo en la bomba de agua, provocado por una fuga continua en el componente más sensible de la bomba de agua: la junta mecánica.

Está claro que se podrían haber evitado todas estas reclamaciones. La respuesta de Gates es producir un vídeo que se centra en el procedimiento de montaje y en el que se explica cómo instalar correctamente una bomba de agua.

En el presente artículo se analiza de un modo más detallado el procedimiento de instalación y se explica cómo una junta mecánica dañada provoca fugas y, en su caso, un fallo prematuro de la bomba de agua.

1. La junta mecánica

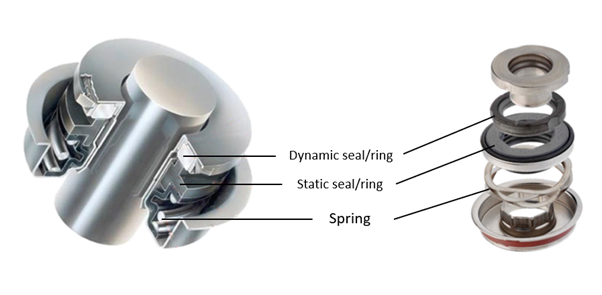

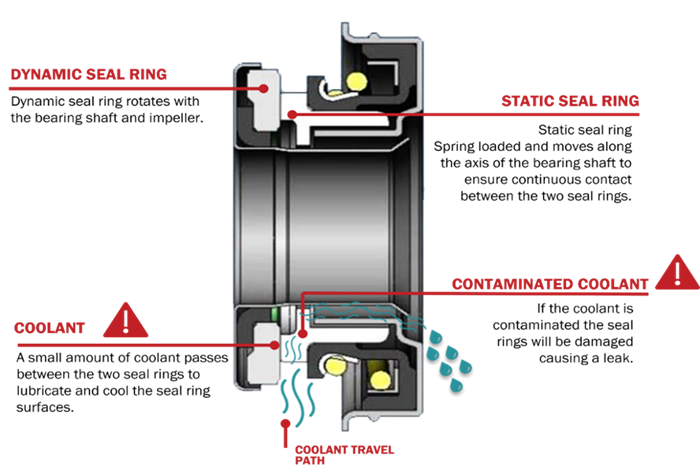

Observe la Fig. 1. Una junta mecánica suele constar de dos juntas/anillos:

- Junta/anillo estático

- Junta/anillo dinámico

Fig. 1

El conjunto de la junta estática está fijado en la carcasa de la bomba de agua y no gira (= estático). No obstante, la presión del resorte permite que se desplace a lo largo del eje del rodamiento o eje impulsor. Una combinación de fuerza de resorte y presión hidráulica del refrigerante sellado garantiza que las superficies de sellado quedan unidas entre sí. Esto evita las fugas entre el eje y la carcasa de la bomba de agua. El conjunto de la junta dinámica está fijado al eje. Por lo tanto, la junta dinámica gira con el eje accionado por la polea.

2. Por qué la junta mecánica es un componente tan importante y sensible

Tanto las superficies de sellado estáticas como las dinámicas están mecanizadas de forma precisa de acuerdo con unas estrictas tolerancias de fabricación para lograr una alta calidad de planicidad.

En el interior del conjunto, las dos superficies de sellado están unidas. Si las superficies de sellado girasen una contra la otra en seco, sin ninguna forma de lubricación, se desgastarían y fallarían rápidamente. Esto se debe a la combinación de fricción de la superficie y la generación de calor

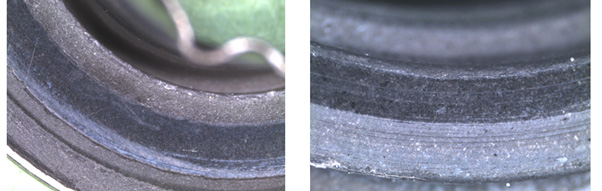

(véase la Fig. 2).

Una película de refrigerante entre la junta dinámica y la junta estática evita la fricción de las superficies y la generación de calor, y debe introducirse siempre antes de iniciar el funcionamiento de la bomba de agua. Esta película crea una microseparación, que se obtiene mediante las fuerzas de resorte e hidráulicas que mantienen unidas las superficies de sellado, mientras que la presión del refrigerante líquido entre las superficies de sellado (la película de fluido) actúa para separarlas.

Esta película de refrigerante proporciona lubricación y permite el enfriamiento entre las superficies de sellado. Al mismo tiempo, garantiza un sellado perfecto entre los anillos estáticos y dinámicos. Es muy similar a la película de aceite que se forma entre la pared del cilindro del motor y los anillos del pistón.

Fig. 2

3. Creación de una película de refrigerante para proteger la junta mecánica

Recuerde que siempre debe haber una película de refrigerante (microseparación) para proteger las superficies de la junta mecánica de la fricción de las superficies y la generación de calor.

Evite cualquier tentación de hacer girar el impulsor en la bomba de agua una vez sacada de la caja. Cualquier intento de funcionamiento en seco de una bomba de agua nueva provocará un fallo rápido de la junta mecánica.

Hay dos formas de crear una película de refrigerante:

- Sumerja la nueva bomba de agua, con el lado del impulsor hacia abajo, en un contenedor limpio de refrigerante recomendado por el fabricante del vehículo (no reutilice nunca refrigerante usado, ya que cualquier partícula o contaminante que pueda estar presente provocará un fallo prematuro). Gire la polea de la bomba de agua unas 10 veces con la mano para permitir que la película de refrigerante pase entre las superficies de la junta mecánica.

- De forma alternativa, al instalar una bomba de agua nueva en el motor, rellene el sistema de refrigeración con refrigerante nuevo. A continuación, la bomba de agua se puede girar unas 10 veces con la mano para permitir que la película de refrigerante pase entre las superficies de la junta mecánica.

Si no se introduce la película de líquido refrigerante antes de comprobar que el impulsor se mueve libremente, la junta mecánica se verá comprometida, con consecuencias devastadoras incluso antes de instalar la bomba de agua. Esto provocará un desgaste precoz y un fallo rápido de la junta, lo que dará lugar a fugas continuas durante el funcionamiento.

4. Drenaje y rellenado de los sistemas de refrigeración

Antes de instalar una bomba de agua nueva, drene completamente el sistema de refrigeración y asegúrese de que se haya eliminado toda la contaminación, como óxido, incrustaciones y cualquier otra partícula sólida que pueda estar presente.

Esta tarea se puede realizar de forma segura y eficaz con el dispositivo de limpieza PowerClean (R) 91002 de Gates. Proporciona un flujo regulado, controlado pero potente, que elimina los contaminantes sin dañar ningún componente.

Si el sistema de refrigeración no se ha drenado y lavado por completo, el nuevo refrigerante se mezclará con el refrigerante antiguo y con cualquier partícula contaminante que ya esté presente en el sistema.

5. Tipos de contaminantes

La contaminación por partículas sólidas de tan solo 50 micras (0,05 mm) puede causar daños irreversibles en las superficies de sellado (véase la Fig. 3). Una vez dañada la superficie de sellado, cualquier arañazo actuará como vía de fuga (véase la Fig. 4). Estas vías permitirán que el refrigerante se filtre continuamente por el orificio de drenaje de la bomba de agua hacia el depósito de la cámara del orificio de drenaje. Cuando se llene el depósito, se producirá una fuga a través del orificio de ventilación de la cámara del orificio de drenaje.

El orificio de drenaje es un pequeño orificio perforado que normalmente se encuentra en el punto más bajo de la bomba de agua en su posición montada. Es normal que salgan pequeñas cantidades de refrigerante por el orificio de drenaje, especialmente durante el arranque tras la instalación. Muchas bombas de agua (no todas las bombas de agua cuentan con este elemento) tienen «cámaras con orificio de drenaje». Están diseñadas para atrapar y evaporar este refrigerante. Si se produce una gran fuga de refrigerante, significa que la junta interna ha fallado. Será necesario sustituir la bomba de agua.

Las marcas de decoloración por la acción del refrigerante alrededor del orificio de drenaje y en el cuerpo de la bomba de agua son señales de que la junta mecánica ha fallado debido a algún tipo de contaminación.

Véase también: https://www.gatestechzone.com/en/problem-diagnosis/cooling-system/water-pump-failure- signs

Fig. 3

La contaminación por partículas daña las superficies de la junta mecánica, creando arañazos que actúan como vías de fuga. Un resultado directo es una fuga continua desde el orificio de drenaje durante el funcionamiento.

Fig. 4

Los productos utilizados para detener las fugas en el sistema de refrigeración pueden causar daños irreversibles en las juntas mecánicas de las bombas de agua. Esto se debe a que estos tipos de productos pueden contener una combinación de compuestos a base de arcilla y fibra de vidrio. La intrusión de los elementos del compuesto entre las superficies de sellado causa separación y daños en las superficies de sellado, y crea vías de fuga (véase la Fig. 5).

Recuerde que siempre debe haber una película de refrigerante (microseparación) para proteger las superficies de la junta mecánica de la fricción de las superficies y la generación de calor.

Fig. 5

6. Uso de selladores líquidos

Normalmente, una bomba nueva se suministra con una junta. La junta puede ser de papel, metal, un material compuesto o incluso una junta tórica de goma. La junta suministrada debe ser la única forma de sellado entre la bomba de agua y el bloque del motor. No utilice nunca sellador en combinación con cualquiera de estos elementos. Es innecesario, peligroso e incumplirá los términos de la garantía, ya que provocará daños en la junta mecánica. El resultado es una fuga continua y un fallo prematuro de la bomba de agua.

Si no se suministran juntas y el fabricante del vehículo recomienda el uso de sellador, asegúrese de utilizar únicamente el tamaño de cordón recomendado (véase la Fig. 6). Si se utiliza demasiado sellador, el sistema de refrigeración podría aspirar el exceso de sellador, que podría llegar hasta la junta mecánica. El resultado inevitable es un fallo prematuro de la bomba de agua. El sellador ya no actúa como sellador, sino como una vía de fuga. La intrusión de los elementos del compuesto entre las superficies de sellado causa separación y daños en las superficies de sellado, y crea vías de fuga.

Recuerde que siempre debe haber una película de refrigerante (microseparación) para proteger las superficies de la junta mecánica de la fricción de las superficies y la generación de calor.

Fig. 6

7. Mezcla de diferentes tipos de refrigerantes

La mezcla de diferentes tecnologías de refrigerante provoca reacciones químicas que pueden producir sustancias coaguladas

similares a gel si los silicatos se separan (descomponen) de la solución refrigerante. Esto crea obstrucciones en el sistema de refrigeración.

Normalmente, los sistemas de refrigeración para automóviles contienen una mezcla 50/50 de agua destilada, desmineralizada o desionizada más refrigerante. ¡No utilice agua corriente! En la mayoría de los casos, el agua corriente contiene cloruro, que es corrosivo. El agua corriente puede contener calcio y magnesio, que pueden depositarse en el interior del sistema de refrigeración, provocando obstrucciones en las mangueras del radiador, lo que también podría provocar un fallo en la bomba de agua.

El refrigerante suele contener etilenglicol o propilenglicol. Las propiedades de lubricación y refrigeración del glicol, junto con las propiedades de refrigeración del agua, ayudan a proteger la junta mecánica.

Véase también: https://www.gatestechzone.com/en/news/2021-07-cooling-system-maintenance

8. Buenas prácticas de taller:

- Limpie el sistema de refrigeración correctamente con un dispositivo de limpieza PowerClean (R) 91002 de Gates

- No gire la bomba de agua manualmente en condiciones secas, solo cuando esté sumergida en refrigerante nuevo

- No aplique sellador a una bomba de agua que ya esté provista de una junta o una junta tórica

- Compruebe si hay signos de contaminación en la botella de expansión y el radiador

- Insista en el uso de un refrigerante de buena calidad según lo recomendado por el fabricante del vehículo cada vez que se rellene el sistema de refrigeración