Um die richtige Spannung zum Beispiel zwischen dem Motorblock und den Spann- oder Umlenkrollen sicherzustellen, ist es wichtig, genau das richtige Drehmoment aufzubringen. Viele Mechaniker trauen es sich zu, Schrauben und Muttern ohne einen Drehmomentschlüssel festzuziehen, Experimente haben jedoch gezeigt, dass die meisten von ihnen, das Drehmoment nicht einmal annähernd korrekt einschätzen. Und die Folgen der Aufbringung eines übermäßigen oder unzureichenden Drehmoments können katastrophal sein, wie wir nachfolgend erklären.

Die Folgen eines übermäßigen oder unzureichenden Drehmoments

Unzureichendes Drehmoment

Laufende Motoren neigen zu Schwingungen. Wenn Sie genau die richtige Spannkraft aufbringen, können Sie sich darauf verlassen, dass die Schraube die „Stöße“ sowie die Riemenlast an die Masse des Motors übertragen wird, die diese absorbiert. Bei einem unzureichendem Drehmoment bekommt der Gewindebolzen oder die Schraube selbst die gesamte Stoßwirkung ab, was zum Scheren führt. Die Schwingungen des Motors können außerdem dazu führen, dass die Schraube oder Mutter sich löst und die Spannrolle verrückt. Dies führt wiederum zu einer falschen Riemenspannung und letztendlich zu Riemen- bzw. Motorschäden.

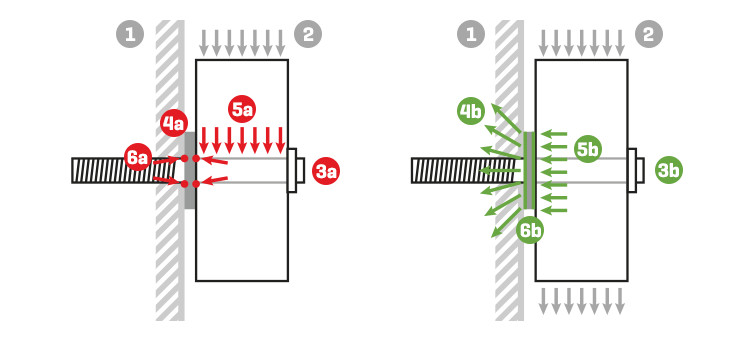

Die Umlenkrolle links ist mit unzureichendem Drehmoment (3a) am Motorblock (1) befestigt, wodurch eine geringe Klemmlast (4a) zwischen der Umlenkrollenbefestigung und dem Motorblock entsteht. Die Last vom Riemen (2) wird unmittelbar an den Schaft der Schraube (5a) übertragen, wodurch eine Scherwirkung entsteht, die zum Versagen der Schraube (6a) führt. Die Umlenkrolle rechts ist mit dem richtigen Drehmoment (3b) am Motorblock (1) befestigt, wodurch die richtige Klemmlast (4b) entsteht. Die Last vom Riemen (2) wird an den Motorblock, und nicht nur an den Schaft der Schraube (5b), übertragen. Dadurch wird jegliche Scherwirkung (6b) beseitigt.

Übermäßiges Drehmoment

Ein übermäßiges Drehmoment kann genauso viel Schaden anrichten, da es zu Schäden am Nylon oder Kunststoff in einigen Spann- oder Umlenkrollen sowie im Lager führen oder das Gewinde der jeweiligen Schraube oder Mutter beschädigen kann. Wenn dies zum Beispiel bei einem Aluminium-Zylinderkopf geschieht, wird außerdem das Gewinde im Aluminium-Motorblock permanent beschädigt und es ist anschließend nicht mehr möglich, die richtige Klemmlast zu erreichen.

Eine Anmerkung zu engen Räumen

An dieser Stelle sollte es keine Zweifel geben, dass die genaue Einhaltung der Drehmomentvorgaben und die Verwendung eines Drehmomentschlüssels sehr wohl einen Unterschied ausmachen. Ist der Raum ziemlich eng? Mit einem speziellen Drehmomentschlüssel ist auch das kein Problem. Denken Sie auch daran, dass alle M8- bzw. M10-Schrauben das gleiche Drehmoment erfordern!

Spezielle Drehmomenteinstellungen

Beim Festziehen einer Mutter/Schraube reicht das Einhalten des vorgeschriebenen Drehmomentwerts in Nm allein nicht aus, um sicherzustellen, dass die gewünschte Klemmkraft erreicht wird, da Tests erwiesen haben, dass es zu großen Spannungsunterschieden kommen kann. Aus diesem Grund wird heute in vielen Anleitungen empfohlen, zusätzlich zu einem Drehmomentwert einen Drehmomentwinkel zu verwenden (z. B. 20 Nm + 45°). Dadurch wird ein viel genaueres Ergebnis sichergestellt. Außerdem gibt es besondere Fälle, in denen Sie gemäß der Anleitung Drehmoment aufbringen sollen, einige Momente abwarten, wieder Drehmoment aufbringen, dann wieder warten (und so weiter), um der Schraube oder Mutter Zeit zu geben, sich festzusetzen, oder in anderen Worten: um die gewünschte Spannung sicherzustellen. Außerdem ist 45 Nm + 45° + 45° zum Beispiel nicht gleich 45 Nm + 90°. Die Schraube wird sich zwischen den beiden 45°-Umdrehungen „festsetzen“.

Ein Tipp zur Verwendung von Loctite

Um ein versehentliches Lockern zu vermeiden, werden Schrauben und Muttern oft mit Loctite gesichert. Passen Sie jedoch bei der Verwendung dieses Klebstoffs in einem Blindloch auf: Beim Auftragen von Loctite auf eine Schraube können die Gewinde abgedichtet werden, wodurch Luft nicht aus dem Blindloch entweichen kann, wenn Sie die Schraube eindrehen. Die komprimierte Luft im Loch kann Ihre Messung des aufgebrachten Drehmoments verfälschen (z. B. werden 20 Nm angezeigt, obwohl der Wert in Wirklichkeit niedriger ist). Aus diesem Grund empfehlen wir Ihnen, den Klebstoff nicht auf die Schraube selbst, sondern möglichst weit unten im Blindloch aufzutragen. Natürlich sollten Sie dabei sicherstellen, dass die Schraube selbst mit dem Klebstoff in Berührung kommt.